納博科沸石轉輪使用的是陶瓷纖維紙基的沸石蜂窩轉輪,應用吸附濃縮-蓄熱催化氧化耦合的處理技術,對大風量、低濃度的有機廢氣首先進行吸附富集,進而通過熱風對吸附劑進行脫附,濃縮形成小風量、高濃度的有機廢氣;濃縮后的廢氣在低溫催化條件下氧化生成無污染的CO2和H2O;并對有機物氧化產生的熱量進行換熱回用,一部分用于吸附劑的脫附,剩余部分可作為余熱能量利用。

納博科沸石轉輪吸附濃縮-蓄熱催化氧化耦合的處理技術具有如下關鍵技術內容:

1) 以陶瓷纖維紙為原料的蜂窩結構成型加工

陶瓷纖維紙的強度、纖維直徑、厚度以及陶瓷纖維的初生態結構如元素組成、渣球數等,都會對支撐結構的密度、孔隙率和強度以及沸石轉輪的最終性能產生影響。納博科沸石轉輪技術從系統設計的觀念出發,以高性能陶瓷纖維紙基沸石蜂窩轉輪為目標導向,從陶瓷纖維紙的源頭入手,通過對陶瓷纖維紙的強度、纖維直徑、厚度以及陶瓷纖維的初生態結構如元素組成、渣球數等精確表征,建立陶瓷纖維紙轉輪結構及工藝參數和轉輪性能之間的關系,從而得以對轉輪的吸附性進行全面的評價。目前,作為原材料之一的陶瓷纖維紙的總體性能還與國外產品存在較大差距,在這一問題短期無法解決的情況下,通過改良工藝,優化設計,發揮現有材料的相對優勢,減少不利因素的影響,為蜂窩結構成型提供良好的材料基礎。在現有設備開發的基礎上,利用流體力學軟件模擬,完成蜂窩結構的優化設計。深入分析和對比國內外現有設計及工作原理,設計開發大通量支撐結構,最大限度地降低系統能耗和運行成本。

2) 沸石吸附劑的選擇和設計

目前制備沸石轉輪所用沸石有很多種,配方設計主要依據應用對象VOCs的組成。由于分子大小、極性和反應性的差異,需要相應選取具有適宜孔道大小和表面極性的沸石種類,才能取得理想效果。基于使用要求和經濟效益的考慮,還要對沸石的表面積和孔容等相關參數進行篩選。對于復雜組分的VOCs,除考慮主要成分的吸附效果,還要考慮各成分的競爭吸附效應,設計具有針對性強,適用范圍廣,耐受能力強的沸石吸附劑配方。

3) 沸石吸附劑的浸漬工藝

將吸附劑附著于支撐材料上有多種方法,其中浸漬法是最為成熟也是使用最廣的方法,將成型轉輪浸漬于沸石分散液中,烘干后表面附著一層沸石。其中沸石分散液的制備涉及沸石的親疏水性,沸石的團聚程度,沸石的粒徑分布以及懸浮液的穩定性和生產過程中的物料波動等諸多因素,都會對轉輪的吸附劑負載量以及沸石轉輪的最終吸附效果形成直接影響。通過對以上因素的詳細考察,建立其與吸附效果間的因果關系。

4) 沸石轉輪系統優化及能量回用技術

傳統的催化燃燒裝置存在反應溫度波動大、催化劑易高溫燒結失活、系統熱效率低等問題,為了解決這一難題,通過在催化床內設置規整陶瓷蓄熱床,用來穩定燃燒室內的溫度,減少因加熱器和反應物濃度變化而引起的燃燒室內溫度波動,提升催化劑活性和穩定性,延長催化劑的使用壽命,減少催化劑的用量;同時,反應尾氣與進入的待反應原料氣換熱后溫度較低,屬典型的低品位熱源,通過使用蜂窩狀全效換熱器等新型高效換熱裝置,提高余熱利用水平。

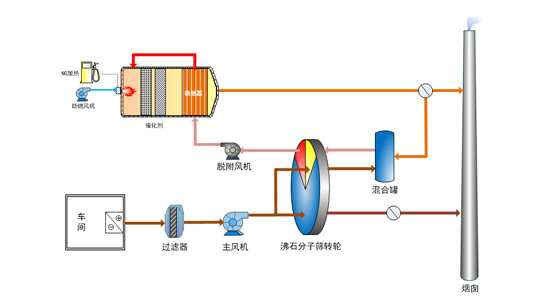

該產品采用沸石吸附濃縮轉輪-蓄熱催化燃燒技術,根據工藝的流程分類,整體工藝可劃分為兩部分:廢氣濃縮工藝和廢氣燃燒工藝。整體工藝流程圖見圖1所示。

圖1 沸石轉輪吸附濃縮-蓄熱催化燃燒工藝流程圖

廢氣的高倍數濃縮主要依賴于沸石轉輪實現。大風量、低濃度的VOCs廢氣首先進入預處理設備,過濾除去有機廢氣中夾雜的顆粒物質;顆粒物含量達標后,廢氣將通過沸石轉輪的吸附區域,其中的廢氣成分被轉輪中的吸附劑所吸附,轉輪逐漸趨向飽和;這時,處理廢氣被凈化而排空。同時,在再生區域,高溫空氣穿過吸附飽和的轉輪,使轉輪中已吸附的廢氣被脫附并由高溫空氣帶走,從而恢復了轉輪的吸附能力,達到連續去除VOCs效果的同時,還提高了廢氣濃度,便于進行催化氧化處理。整個轉輪的吸附區域中,密封系統分為處理區域和再生區域,吸附轉輪緩慢旋轉,并在整個過程是持續不斷的自轉,以保證工藝操作的連續性,確保吸附為一個連續的過程。

廢氣燃燒工藝主要依賴于催化氧化燃燒裝置。由沸石轉輪濃縮后的低風量、高濃度的VOCs首先進入蓄熱材料構成的升溫區,獲得燃燒反應所需的一定能量,同時這部分蓄熱材料溫度下降;隨后,廢氣進入到催化床層,在低溫條件下充分催化燃燒,轉化為可達標排放的CO2和H2O,同時反應放出大量反應熱量;為了回收利用這部分反應熱能,將此氣流經過蓄熱材料構成的降溫區,能量保留在蓄熱材料上,蓄熱材料升溫,氣流溫度下降,而后達標排放。整個過程中,通過蓄熱陶瓷材料不斷進行熱交換,回收利用反應熱,從而達到節約燃料消耗的目的。